ネビュラサイザーによる造粒プロセス

従来の造粒プロセス

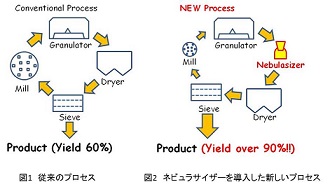

従来の湿式造粒プロセスでは、造粒→乾燥→篩・分級という工程で行われます。目標の粒径より大きい、または、小さい造粒品は粉砕機に送られ、再び造粒機へとフィードバックされるシステムとなっています(図1)。この造粒プロセスでは目標粒径の製品の収率が低いのが現状であり、分級工程の収率が全体のランニングコストに大きく影響を与えます。

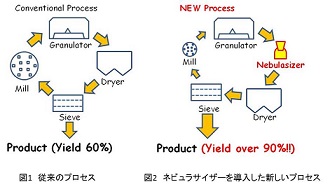

整粒機を導入した造粒プロセス

造粒と乾燥の工程の間に整粒工程を導入することで微粉を発生させることなく大きい造粒品を目標粒径まで処理を行うことが可能になります。従って、目標粒径の製品の収率が増加するので、再度、造粒プロセスへフィードバックする原料も少なくなります。また、弊社の製品であるネビュラサイザーはスクリーンを使用せず、ローターとステーターのクリアランスにより整粒する装置です。その為、スクリーンの目詰まりや破損による異物混入もありません。

以上のことから各工程で使用する装置の型式が小さくなる(イニシャルコスト)、各装置の使用電力、蒸気量が減少するので、コスト削減とエネルギー節約が期待できます。更に、スクリーン破損からの異物混入がないのでリスク管理という点からも適しています。

米粉プラント

近年、米の消費拡大に向けた取り組みの一つに、米粉の利用があります。ノースクリーン整粒機ネビュラサイザーは、米粉プラントでも活躍しています。

米粉プラントでは、米に含まれるでんぷんを壊さないように粉砕する必要があります。なぜなら、でんぷん損傷の少ない米粉を使うことで、ふっくらとしておいしい米粉パンが作れるからです。でんぷんの損傷は、粉砕時に米に加わる熱が原因とされています。そこで、米を粉砕機へ投入する前に、粗砕工程にてある程度細かくする事で、でんぷんへのダメージを小さくできます。ノースクリーンで連続処理のできるネビュラサイザーは、米粉プラントの粗砕工程に適しています。

※国内外の米粉プラントへの納入実績があります。

関連製品

【整粒機】ネビュラサイザー(NS)